OCT 检测系统

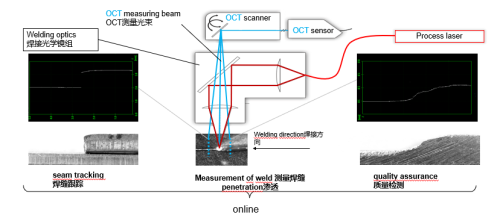

基于光学断层相干扫描原理,用于激光焊接焊缝跟踪、过程监测、实时熔深检测、实时质量检测。通过OCT扫描仪主动发射的同轴探测激光高频实时横向扫描工件焊缝前、中、后区域,并使用OCT传感器同时获取焊缝三维轮廓及熔池深度测量值。高分辨率深度测量和多维可视化,快速准确地在线检测焊缝位置,焦点位置,焊缝穿透深度以及焊缝成型轮廓,在焊接失败之前对焊接故障进行在线检测和自动校正,从而降低废品率,测试成本和返工,为现代在线过程监控和质量检测开辟了新的可能性。。

全功能集成

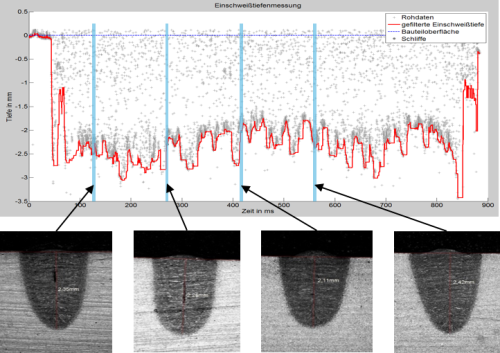

通过同时获取焊缝三维轮廓及熔池深度测量值,快速准确地在线检测焊缝位置,熔池深度以及焊缝成型轮廓,实时焊缝跟踪确保激光光斑始终作用在焊缝准确位置,实时熔深测量配合在线激光功率调整让焊缝深度始终如一,实时焊缝成型轮廓配合质量检测算法,对咬边、焊穿、表面气孔、焊偏、焊缝宽度变化等缺陷进行检测和实时反馈,实现焊接过程的全闭环控制。

高精度测量

在OCT传感器中,来自集成宽带光源的光束被分成参考光路和样品光路。分离的光束在参考反射器处和加工表面处反射,重新组合并由光谱仪评估,实现高达微米级精度的测量。OCT扫描仪以每秒98400个测量点的速率扫描工件表面,一次扫描周期直接覆盖接头表面,熔池和冷却焊缝,极高的扫描频率带来高精度实时测量数据的同时,也实现与诸如飞行焊接等高速焊接应用的匹配。

适用各种工况

由于探测光束与焊接激光光束同轴,无论焊接方向如何,都能保证焊缝位置坐标及熔池深度的测量。前置跟踪扫描区域与焊接熔池距离仅1mm,可应用于任何路径和任何类型的焊缝跟踪,同时OCT提供相对宽的倾斜跟踪角度,无需任何重新校准。OCT内置长度调制器,可在390 mm工作范围内,通过扫描仪集成远程焊接系统的可变聚焦,确定工件表面上每个单点的距离,不受由扫描镜头的倾斜或聚焦距离的变化引起的聚焦变化的影响,可以完美搭载振镜焊接头和准直焊接头进行焊接过程质量控制。

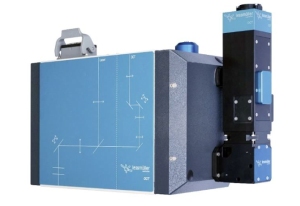

卓越工业设计

OCT系统是世界上比较先进的激光焊接过程质量控制系统,可轻松集成在各类焊接头,扫描仪轻巧紧凑,干涉轮廓小。测量,检测和控制软件可安装在设备操作电脑并连接到OCT控制器,OCT控制器可通过标准现场总线与上位机进行通信(支持Profinet,Profibus,Ethercat,Devicenet,Ethernet, Ethernet/IP)。坚固,可靠,易维护,同时具备IP64防尘性能,确保设备在激光焊接环境下稳定工作。

OCT的工作原理

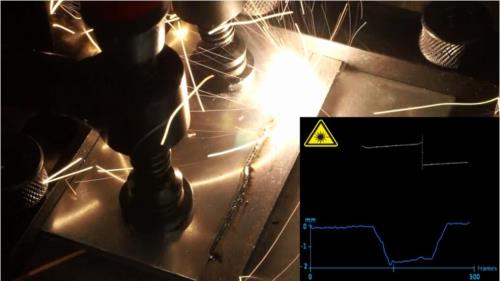

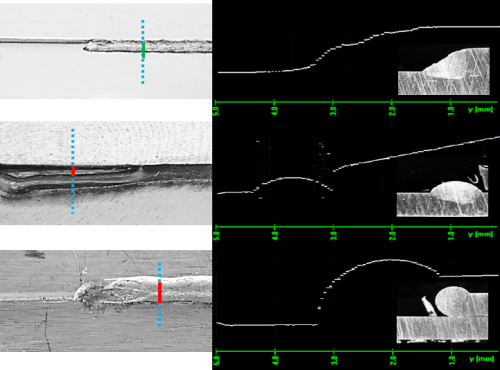

OCT焊缝跟踪应用

OCT熔深检测应用

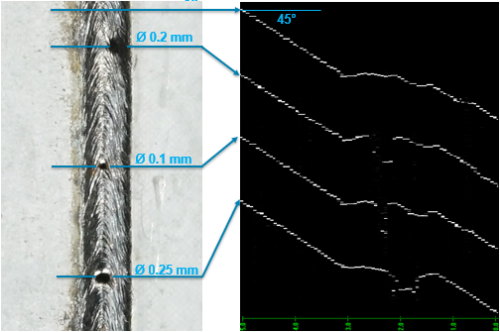

OCT表面质量检测应用

OCT应用于车门焊接

| 序号 | 参数项目 | 参数值 |

|---|---|---|

| 1 | 光源 | Laser class 3B |

| 2 | 轴向测量范围 | max. 12 mm |

| 3 | 轴向工作范围 | 390 mm |

| 4 | 轴向分辨率 | 12 µm |

| 5 | 扫描频率 | max. 98 400 measurement points per second |

| 6 | 触发 | 24 V pulse per measurement |

| 7 | 光纤 | Cable track adapted |

| 8 | 扫描范围 / 重量 | 98.5 mm × 67 mm × 267 mm / 1.6 kg |

| 9 | 传感器尺寸 / 重量 | 226 mm × 162 mm × 312 mm / 10.26 kg |

| 10 | 控制单元尺寸 / 重量 | 262 mm × 250 mm × 138 mm / 5.16 kg |

| 11 | 外部电源 | 230 V / 115 V |

| 12 | 外部接口 | Profinet, Profibus, Ethercat, Devicenet, Ethernet,Ethernet/IP, 0–10 V analog |

| 13 | 内部接口 | CameraLink |

| 14 | 结构 | Dustproof IP64 |

硬件

OCT扫描仪模块

OCT传感器模块

OCT控制器模块

软件

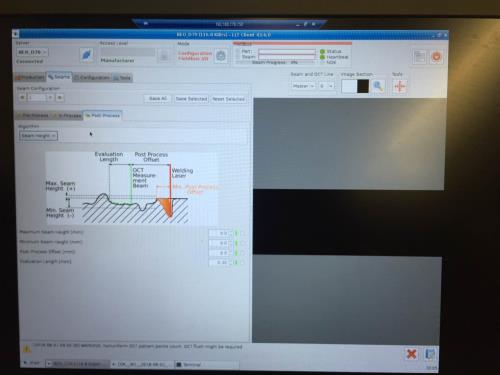

LLT- Client软件

用于参数设置、实时焊接过程监控及可视化

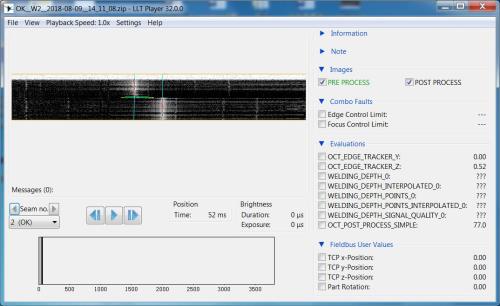

LLT-Player软件

用于焊接过程记录video的打开及工艺参数的回溯查看